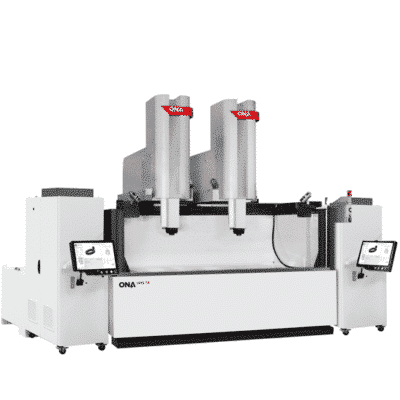

\ Posiblemente la mejor opción de EDM del mundo

La experiencia ONA es tu mejor elección; el equipo humano más experto en EDM junto a un enfoque tecnológico orientado a ofrecer soluciones técnicas personalizadas donde el foco está siempre puesto en la necesidad particular de cada cliente y en su rentabilidad futura.

Y todo ello con la garantía de calidad y fiabilidad de la marca pionera en EDM con más de 60 años de experiencia en desarrollar soluciones técnicas adaptadas a las necesidades de clientes alrededor del mundo.

Si estás pensando en EDM, posiblemente, ONA es la mejor elección.

98%

Eficiencia general de equipo (CEE)

60

países de los 5 continentes con máquinas ONA

15.000

máquinas instaladas en todo el mundo

70

configuraciones diferentes de máquinas de grandes dimensiones

CASOS DE ESTUDIO

AarKel alcanza nuevos niveles de excelencia en el mecanizado por electroerosión con ONA.

AarKel ha logrado destacarse en el mecanizado por electroerosión gracias a la colaboración con ONA con la implementación de los modelos ONA QX8 y ONA IRIS T10 C2 ha

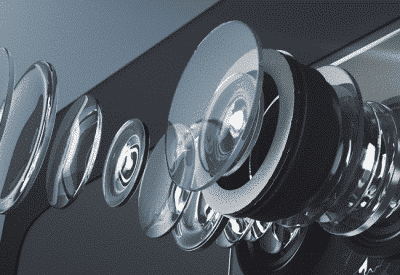

Tecnología Fasthole de ONA: la solución avanzada para turbinas más eficientes

ONA revoluciona la perforación de agujeros en el sector aeronáutico con su tecnología Fasthole. Permite producir agujeros complejos en cualquier material conductor con acabados perfectos

Electroerosión por Microagujeros MF5: Precisión y reducción de costes

La Electroerosión por microagujeros del modelo MF5 garantiza la precisión y reducción de costes en el proceso de fabricación de inyectores

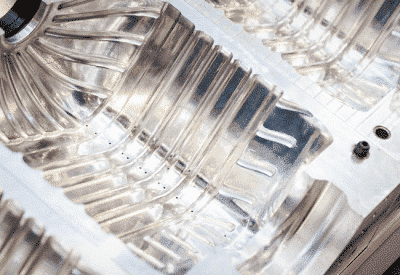

Alcapur Soperfect confía en ONA para producción de piezas complejas

Ser especialistas en fabricación de moldes de gran complejidad conlleva contar siempre con la colaboración de los mejores proveedores del mercado.

\ CASOS DE ESTUDIO

NOTICIAS

ONA participa en diferentes proyectos HAZITEK: CIBEREGA y ACCUBASK

CIBEREGA y ACCUBASK. Todas las actuaciones han sido cofinanciadas por el Gobierno Vasco y la Unión Europea a través del Fondo Europeo de Desarrollo Regional 2021 -2027 (FEDER).

ONA EDM avanza en la descarbonización

El proyecto MTPRINT pretende desarrollar una herramienta de cálculo de la Huella de Carbono Corporativa específica para el sector

\ NOTICIAS

ONA participa en diferentes proyectos HAZITEK: CIBEREGA y ACCUBASK

CIBEREGA y ACCUBASK. Todas las actuaciones han sido cofinanciadas por el Gobierno Vasco y la Unión Europea a través del Fondo Europeo de Desarrollo Regional 2021 -2027 (FEDER).

ONA EDM avanza en la descarbonización

El proyecto MTPRINT pretende desarrollar una herramienta de cálculo de la Huella de Carbono Corporativa específica para el sector